金属カスタマイズに必要な材料とカスタマイズプロセスは以下の通りです:

必要な材料:

製品設計図、部品または金属プロファイルの設計図(サイズ、厚さ、ここで必要な材料、必要数量(サンプル数とバッチ数量)、その他の製品詳細パラメータを示す必要があります)会社所在地、主な事業内容、製品、販売方法(製品価格に影響します)、納品先住所、連絡先情報、港およびその他の配送情報。

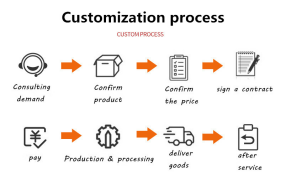

パーソナライズ プロセス:

1. 初期確認段階:

製品設計図の確認とコミュニケーションを行い、製品サイズ、性能、必要な材料、具体的な数量、金属表面処理方法、生産サイクルと納期などの事前生産準備、生産プロセスにおける注意事項など、確認が必要な事前準備を行います。

2. 材料調達段階:

顧客の要求および設計図に応じて適切な材料を選択してください。技術サポートや金属効果のテストが必要な場合は、確認のためにエンジニアと連絡を取り合い、製品の効果を最大限に引き出す努力をしてください。

3. サンプル製作および加工段階:

非標準部品の場合、サンプル製作および量産のために別途金型を開く必要があります(金型費用は別途お支払いいただきます)。図面に基づいてサンプルが製作および加工されます。基準を満たしている場合、量産が開始されます。本記事では、需要に基づいてサンプルが必要かどうかを決定できます(サンプルには追加料金がかかり、量産価格よりも高くなります)。

4. 量産段階:

金型を開いて図面に従って量産を行う(生産期間中、専門の検査員と技術者が生産プロセスを担当し、生産結果に責任を持つ)製品のバッチ溶接や切断(カット、曲げ、フライス加工、プレス加工など)または部品の組立を行う。図面に基づき表面処理(研磨、研削、塗装、電鍍など)を行い、品質、外観、耐食性などを向上させる。

5. 品質管理と検査段階:

プロの品質検査員は、専門の測定機器や試験器具を操作し、異なるロットまたは同じロットのカスタマイズされた金属部品をランダムに検査して、設計要件と品質基準(サイズ、硬度、外観など)を満たしていることを確認します。適合しない製品がある場合、品質検査担当者はそれらを生産部門に報告し、原因を特定して解決します。不良品は特別なエリアに配置され、次の生産で再製造されるのを待ちます。そして、製品のデバッグを行い、正常に動作し、工場の基準を満たし、顧客の要求に応えているかを確認します。

6. 最終納品およびアフターサービス段階:

最終生産が完了後、カスタマイズされた金属は約束された時間通りに顧客に配送されます。顧客は検品を行います。満足した場合、最終確認が行われ、アフターサービスの段階に入ります。顧客の満足を確保するために必要なサービスと技術サポートが提供されます。