Proses produksi produk logam jadi sering kali kompleks dan biasanya melalui beberapa tahap. Proses produksi yang berbeda dan logam yang berbeda memerlukan mesin dan peralatan yang berbeda, sehingga menentukan proses produksi juga sangat penting.

Selanjutnya, kami akan memperkenalkan teknologi produksi yang ada di perusahaan kami dan peralatan pengolahan yang akan dikembangkan secara bertahap di masa depan;

Saat ini, perusahaan kami memiliki 11 jalur produksi profesional (persiapan bahan-pengolahan-perakitan-pemeriksaan kualitas dan inspeksi-pengolahan limbah-penyimpanan dan pengiriman), 4 ruang pemeriksaan kualitas, lebih dari 10 peralatan pemeriksaan kualitas, dan lebih dari 80 peralatan pengolahan Taiwan, lebih dari 50 teknisi profesional dan staf pemeriksaan kualitas.

1. Area persiapan bahan:

Siapkan bahan yang diperlukan dan gunakan crusher dan pabrik untuk menghancurkan dan menggiling. Bahan baku yang rusak kemudian dilebur atau diflotasi untuk memisahkan kontaminan. Setelah logam diekstraksi, logam tersebut dipurnikan dan disempurnakan untuk menghilangkan kontaminan sisa dan diproses lebih lanjut, yang dapat dilakukan melalui destilasi kimia, elektrolisis, dll. Dalam kasus paduan, paduan dipersiapkan dengan logam lain untuk mengubah sifat dan penggunaannya, yang melibatkan pencampuran dengan logam lain, peleburan dan pendinginan, dll.

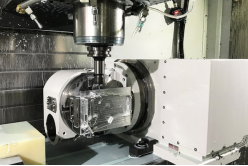

2. Area peralatan pengolahan:

Area peralatan ini mencakup mesin CNC, punch, gunting, mesin pengerolan, mesin bubut, mesin frais dan peralatan lainnya. Ini terutama digunakan untuk pemrosesan, pemotongan, pengeboran, pemampatan, pemotongan dan operasi pengolahan lainnya pada bahan logam untuk memenuhi berbagai kebutuhan pelanggan. Selain itu, ada peralatan pengolahan permukaan, seperti penyemprotan, galvanisasi, pengkilapan, oksidasi dan peralatan serta area proses lainnya, untuk mengolah permukaan produk sesuai kebutuhan.

3. Area perakitan:

Jika komponen yang diproduksi perlu dipasang, mereka akan dirakit secara seragam di area perakitan. Pada tahap ini, produk keseluruhan telah selesai dan dapat masuk ke tahap berikutnya.

4. Area pemeriksaan dan pengendalian kualitas:

Bagian logam yang diproduksi dan dirakit atau profil logam perlu diperiksa kualitasnya secara batch atau inspeksi acak di departemen pemeriksaan kualitas sesuai dengan persyaratan pelanggan dan kompleksitas produk. Untuk profil murni tinggi atau paduan, diperlukan jangka sorong, mikrometer, pita ukur, alat ukur kedalaman, dll. untuk mengukur dimensi produk seperti kedalaman, diameter, panjang, dll. Komponen atau bagian halus dapat diuji dan diperiksa kualitasnya secara rinci menggunakan mikroskop, sinar-X, ultrasonik, alat uji tekanan, alat uji kekerasan, peralatan analisis kimia, alat pengukur kasar permukaan, peralatan uji kekuatan, dan lain-lain.

5. Area pengemasan dan pengiriman:

Jika produk yang diperiksa memenuhi standar pengiriman dan persyaratan pelanggan, mereka dapat ditempatkan di area kemasan dan pengiriman. Pekerja gudang akan memilih kemasan yang sesuai untuk secara seragam mengemas produk, memberi label, dan mengklasifikasinya untuk pengiriman.