Il processo di produzione dei prodotti metallografici finiti è spesso complesso e di solito prevede numerosi passaggi. Diversi processi produttivi e diversi metalli richiedono macchinari ed equipaggiamenti differenti, quindi è anche molto importante determinare il processo produttivo.

Successivamente, presenteremo la tecnologia produttiva esistente della nostra azienda e gli impianti di lavorazione che verranno sviluppati gradualmente in futuro;

Attualmente, la nostra azienda dispone di 11 linee di produzione professionali (preparazione del materiale-lavorazione-assemblaggio- controllo qualità e ispezione-elaborazione dei rifiuti-imballaggio e spedizione), 4 laboratori di controllo qualità, più di 10 strumenti di controllo qualità, più di 80 macchine di lavorazione Taiwan, più di 50 tecnici professionali e personale di controllo qualità.

1. Area di preparazione dei materiali:

Preparare i materiali necessari e utilizzare il frantumatore e il mulino per la frantumazione e il macinamento. I materiali grezzi frantumati vengono poi fusi o galleggiati per separare le impurità. Dopo l'estrazione del metallo, esso viene purificato e raffinato per rimuovere le impurità residue e ulteriormente purificato, il che può avvenire attraverso distillazione chimica, elettrolisi, ecc. Nel caso di leghe, si preparano leghe con altri metalli per modificare le loro proprietà e usi, il che comporta il miscuglio con altri metalli, il fusione e il raffreddamento, ecc.

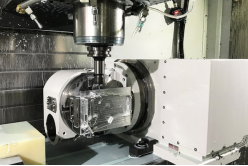

2. Area dell'attrezzatura di lavorazione:

Questa area di attrezzature include torni CNC, punzonatrici, tagliatrici, piegatrici, torni, fresatrici ed altro equipaggiamento. Viene utilizzata principalmente per la lavorazione, taglio, foratura, punzonatura, taglio e altre operazioni di lavorazione sui materiali metallici per soddisfare diverse esigenze dei clienti. Inoltre, ci sono attrezzature per il trattamento superficiale, come impianti di verniciatura, galvanizzazione, lucidatura, ossidazione e altre attrezzature e aree di processo, per trattare le superfici dei prodotti su richiesta.

3. Area di assemblaggio:

Se i componenti prodotti devono essere installati, verranno assemblati uniformemente nell'area di assemblaggio. A questo punto, l'intero prodotto è completato e può passare alla fase successiva.

4. Area di controllo qualità:

I componenti metallici o profili metallici prodotti e assemblati devono essere sottoposti a controlli di qualità su campione o a ispezioni casuali nel reparto di controllo qualità in base alle richieste del cliente e alla complessità del prodotto. Per profili ad alta purezza o leghe, è necessario utilizzare calibri, micrometri, metri a nastro, misuratori di profondità, ecc. per misurare le dimensioni del prodotto. Profondità, diametro, lunghezza, ecc., i componenti o parti delicate possono essere sottoposti a test accurati e controlli di qualità con microscopi, raggi X, ultrasuoni, strumenti di prova della pressione e durezza, attrezzature di analisi chimica, strumenti di misura della ruvidezza superficiale, attrezzature di prova della resistenza e altri strumenti.

5. Area di imballaggio e spedizione:

Se i prodotti ispezionati rispettano gli standard di spedizione e i requisiti del cliente, possono essere inseriti nell'area di imballaggio e spedizione. I lavoratori del magazzino selezioneranno un'imballaggio appropriato per imballare uniformemente i prodotti, etichettarli e classificarli per la spedizione.