Процесс производства готовой металлической продукции часто является сложным и обычно проходит через несколько этапов. Разные производственные процессы и разные металлы требуют разных машин и оборудования, поэтому также очень важно определить процесс производства.

Далее мы представим существующую у нашей компании производственную технологию и оборудование для обработки, которые будут постепенно развиваться в будущем;

На данный момент наша компания располагает 11 специализированными производственными линиями (подготовка материалов-обработка-сборка-контроль качества и проверка-обработка отходов-упаковка и отправка), 4 лабораториями контроля качества, более 10 единицами оборудования для контроля качества, более 80 единицами обрабатывающего оборудования из Тайваня, более 50 профессиональными техническими специалистами и сотрудниками по контролю качества.

1. Область подготовки материалов:

Подготовьте необходимые материалы и используйте дробилку и мельницу для измельчения и помола. Измельченные сырые материалы затем плавятся или обрабатываются флотацией для отделения примесей. После извлечения металла его очищают и рафинируют, чтобы удалить остаточные примеси и провести дальнейшую очистку, которая может быть выполнена через химическую дистилляцию, электролиз и т.д. В случае сплавов, сплавы готовятся с другими металлами для изменения их свойств и применения, что включает смешивание с другими металлами, плавление и охлаждение и т.д.

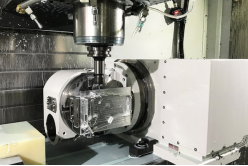

2. Область обрабатывающего оборудования:

Эта область оборудования включает станки с ЧПУ, прессы, ножницы, гибочные машины, токарные станки, фрезерные станки и другое оборудование. Оно主要用于 для обработки, резки, сверления, штамповки, резки и других операций по обработке металлических материалов для удовлетворения различных потребностей клиентов. Кроме того, есть оборудование для поверхностной обработки, такое как окраска, гальваника, полировка, оксидация и другие технологические процессы и зоны, для обработки поверхностей продуктов по требованию.

3. Область сборки:

Если изготовленные детали необходимо установить, они будут собраны единообразно в области сборки. На этом этапе весь продукт завершен и может перейти на следующий этап.

4. Область контроля качества:

Произведенные и собранные металлические детали или профили подлежат пакетной проверке качества или выборочной проверке в отделе контроля качества согласно требованиям заказчика и сложности продукта. Для высокочистых или сплавных профилей требуются штангенциркули, микрометры, рулетки, глубиномеры и другие инструменты для измерения размеров продукта, глубины, диаметра, длины и т.д. Компоненты или мелкие детали можно тщательно тестировать и проверять качество с использованием микроскопов, рентгена, ультразвука, приборов для измерения давления и твердости, химического анализа, измерения шероховатости поверхности, оборудования для испытания на прочность и других инструментов.

5. Область упаковки и отгрузки:

Если проверенные продукты соответствуют стандартам отгрузки и требованиям клиентов, их можно разместить в области упаковки и отправки. Складские рабочие выберут подходящую упаковку для единой упаковки товаров, а также пометят и классифицируют их для отправки.