Процес виробництва готової металевої продукції часто є складним і, як правило, проходить кілька етапів. Різні технологічні процеси та різні метали вимагають різної техніки та обладнання, тому також дуже важливо визначити технологічний процес.

Далі ми ознайомимо вас з наявними технологіями та обладнанням нашої компанії для обробки металу, які будуть поступово розвиватися у майбутньому;

На даний момент наша компанія має 11 професійних виробничих ліній (підготовка матеріалів-обробка-суміш-контроль якості та перевірка-переробка відходів-упаковка та відправка), 4 кімнати для контролю якості, більше 10 пристроїв для контролю якості, і більше 80 одиниць обробного обладнання з Тайваню, більше 50 професійних техніків та працівників, що займаються контролем якості.

1. Зона підготовки матеріалів:

Підготувати необхідні матеріали та використовувати дробильну установку та мельницю для дроблення та грунтування. Роздроблені сировинні матеріали потім плавляються або флотуються для відокремлення забруднень. Після витягнення металу його очищують та рефінують, щоб вилучити залишки забруднень та подальшої очистки, що може бути через хімічну дистилацію, електроліз тощо. У випадку сплавів, сплави підготovляються з іншими metallами для зміни їх властивостей та використання, що включає змішування з іншими metallами, плавлення та охолодження тощо.

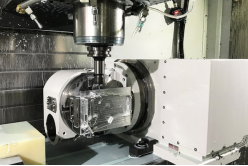

2. Зона обробного обладнання:

Ця область обладнання включає CNC верстати, штампи, ножиці, гинучі верстати, токарні верстати, фрезерні верстати та інше обладнання. Вона головним чином використовується для обробки, розрізання, свердління, штампування, розрізання та інших операцій з металевих матеріалів для задовolenня різних потреб клієнтів. Також є обладнання для поверхневої обробки, таке як фарбування, електрохромування, полірування, окислення та інші процесні обладнання та області для обробки поверхонь продукції за потрібами.

3. Зона монтажу:

Якщо вироблені деталі необхідно встановити, вони будуть одинично збирачі у зоні монтажу. На цьому етапі готовий продукт може перейти до наступного етапу.

4. Зона контролю якості:

Вироблені та змонтовані металеві деталі або металеві профілі повинні підлягати перевірці якості партії або випадковій перевірці у відділі контролю якості відповідно до вимог клієнтів та складності продукту. Для профілів високої чистоти або сплавів потрібні штанген-каліпри, мікрометри, метрові ленти, глибинометри тощо для вимірювання розмірів продукту. Глибина, діаметр, довжина тощо, компоненти або малі деталі можуть бути докладно протестовані та перевірені на якість за допомогою микроскопів, рентгену, ультразвуку, приладів для перевірки тиску та твердості, хімічного аналізу, вимірювання поверхневої шorstкості, приладів для тестування міцності та інших інструментів.

5. Зона упаковки та відправки:

Якщо перевірені продукти відповідають стандартам відгрузки та вимогам клієнтів, їх можна розмістити в зоні упаковки та відправки. Робітники складу виберуть відповідну упаковку для рівномірної упаковки продуктів, нанесення міток та класифікації для відправки.